Dags för det tredje 100-årsjubiléet för rostfri ståltillverkning i Sverige. Fagersta Bruk firar 100 år av rostfri ståltillverkning den 26:te september 2021. Detta högtidliga tillfälle uppmärksammas även av Fagersta Bruksmusei vänner och på deras hemsida (som du hittar HÄR – se under rubriken Läsvärt). Fagersta var trea på den rostfria bollen. Tyvärr finns ju inte bruket kvar i samma omfattning som för 100 år sedan och enbart den rostfria trådtillverkningen finns kvar (av den rostfria produktionen) hos Fagersta Stainless.

Vi presenterar den tidiga utvecklingen i Fagersta och i Sverige med följande utdrag från ett praktverket Fagerstabrukens Historia – Nittonhundratalet från 1957 som behandlar just ”Rostfritt Stål”. Det finns väldigt lite dokumenterat från de första rostfria åren i Fagersta och det verkar, enligt texten nedan, att Fagerstas tillverkning var relativt blygsam under de första åren av 1920-talet.

ROSTFRITT STÅL

Referens: Fagerstabrukens Historia, Nittonhundratalet, ”Den tekniska utvecklingen”, Kapitlet om Rostfritt Stål, sidorna 144 – 149 samt noter från sidorna 734-735.

En faktor som i väsentlig utsträckning nedsätter användbarheten av stål utgöres av dess benägenhet för korrosion, rostning. Denna framträder redan under inverkan av luft med måttlig fuktighetshalt, men begränsar framför allt stålets brukbarhet i hushållet samt till kemiska reaktionskärl och liknande. Ofta kan man komma förbi svårigheten genom att förse stålet med ett skyddande ytskikt av annat material, vanligen en metall såsom tenn eller zink. Helt annan beständighet och pålitlighet har emellertid ett korrosionsskydd som ligger i själva stålets sammansättning och uppnås genom att man legerar det med krom och ofta även andra metaller. Den korrosionshindrande verkan hos krom anses främst bestå i att metallföremålet under inverkan av luftens syre överdrages med en hinna av kromoxid som skyddar metallen mot ytterligare angrepp. för de erhållna legeringarna har den i flera hänseenden olyckliga termen rostfria stål slagit igenom i så hög grad att man tvingas acceptera den. Bättre vore beteckningen rostsäkra stål eller korrosions beständiga järnlegeringar. Under i 1820-talet framställdes krom-järn-legeringar av dels Faraday, dels fransmannen Berthier, vilka observerade legeringarnas korrosionsbeständighet. Det dröjde emellertid ända till tiden för första världskriget innan denna egenskap hos kromstålet började utnyttjas i praktiken, då engelsmannen Brearley framställde rostbeständigt kromstål och tyskarna Strauss och Maurer kromnickelstål.

De rena kromstålen, martensitiska och ferritiska stål som dragas även magnet på samma sätt som vanligt stål, användas speciellt för verktyg som fordra eggskärpa. Kromhalten överstiger 10 % och går ej sällan upp till 25 %. Genom nickeltillsats erhåller man omagnetiska austenitiska stål, vilka visserligen icke äro lika lämpliga för eggverktyg men som uppvisa hög korrosionsbeständighet. Mycket vidsträckt användning, exempelvis för diskbänkar, har det så kallade 18/8-stålet med de ungefärliga halterna 18 % Cr och 8 % Ni. Bland de övriga legeringsmetaller som kunna ingå i rostfritt stål märkes molybden. Kolhalten bör av flera skäl hållas så låg som möjligt; i synnerhet gäller detta för 18/ 8-stål som skola svetsas. Numera existerar det ett stort antal rostfria kvaliteter, motståndskraftiga mot olika agenser eller värmebeständiga. Förr ville man gärna skilja mellan »rostfritt järn» och »rostfritt stål» liksom man kallade stål med lägre kolhalt för järn; då det gäller rostsäkert material har en sådan uppdelning ännu mindre berättigande än för vanligt stål. [Not 4]

Den första tillverkningen av rostfritt material i vårt land ägde rum vid Långshyttan den 21 mars 1921. Fagersta följde efter med sin första charge den 26 september samma år. Det första i Sverige framställda rostfria stålet innehöll 0,35 % C och 15,3 % Cr, vidare 0,95 % Mn, 0,30 % Si, 0,023 % P och 0,014 % S. De första leveranserna därav gingo till Norge, där stålet i form av kallvalsad plåt användes till osthyvlar avsedda för getmesost. År 1922 började tillverkning av rostfria bordsknivar i Eskilstuna av Klosters stål. Det rostfria stålet från Fagersta hade liknande sammansättning; en av Klosterverken företagen analys från år 1924 utvisade 0,36 % C, 14 % Cr och 0,54 % Ni. (Det är icke känt huruvida Ni-halten var avsiktlig.) Österby kom i gång med framställning av rostfritt den 12 februari 1922, och Klosterverkens analys av detta stål år 1924 gav 0,40 % C och 15,63 % Cr. [Not 5]

Både i Långshyttan och i Fagersta smältes det rostfria materialet i elektriska ugnar; i Långshyttan användes en induktionsugn, Frickugnen, under det att Fagersta begagnade sin ljusbågsugn, Rennerfeltugnen. Den rostfria tillverkningen i Långshyttan kom att bliva förhållandevis betydande, medan Fagerstaverkens insats på detta område blev av mindre omfattning. I viss mån torde skillnaden ha förorsakats av den ifrågakommande utrustningens beskaffenhet: Långshyttans 5 tons induktionsugn hade nyligen (år 1920) blivit färdigställd då den nya tillverkningen [av rostfritt stål (RFIS kommentar)] togs upp år 1921, och synes ha varit väl lämpad for ändamålet, medan detta icke förefaller att ha varit fallet med Fagerstas Rennerfeltugn från år 1916. för den antagligen rätt obetydliga tillverkningen i Österby användes Rennerfeltugn och måhända även degelugn. [Not 6]

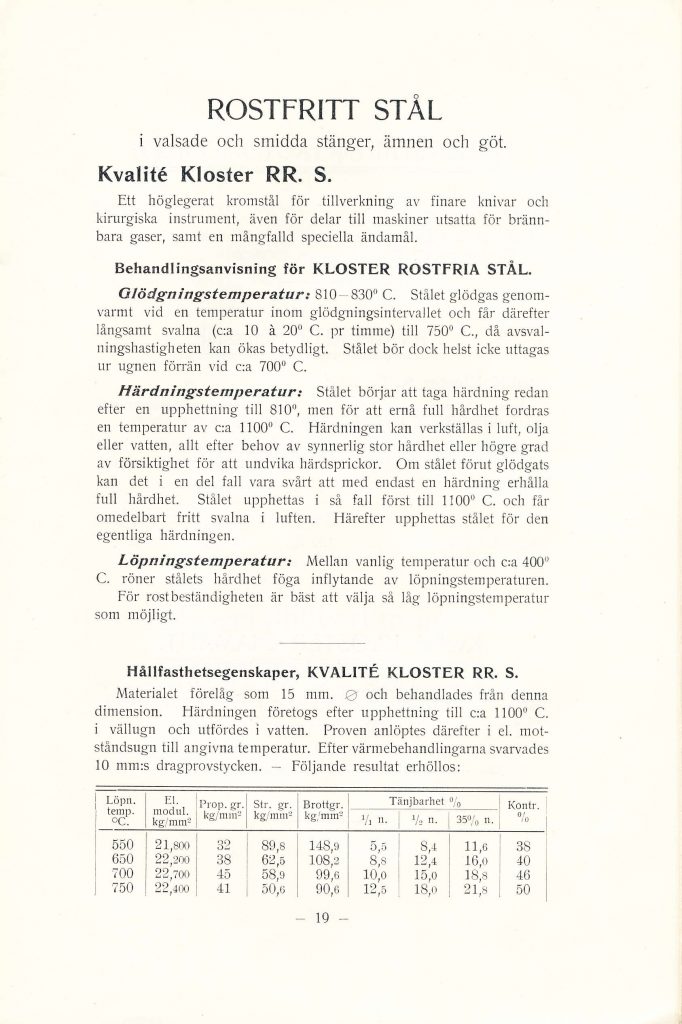

En katalog från Klosterverken, tryckt år 1925 [Skall vara 1924 – RFIS kommentar.] , upptager de rostfria kvaliteterna RRJ och RRS, då skrivna RR.J. och RR.S. samt betecknade »rostfritt järn» resp. »rostfritt stål». Ett par år därefter kommo även de nickelhaltiga och austenitiska kvaliteterna RRNJ och RRNJ Extra på programmet. RR står för »rust resistant» och J eller S för järn eller stål, under det att N angiver nickelhalt. RRJ och RRS innehöllo 13 á 15 % Cr, det förra 0,06 a 0,10 % C, det senare 0,30 a 0,35 %. RRNJ var av 18/8-typ med 19 % Cr och 8 % Ni, medan RRNJ Extra även innehöll 1,5 % Mo; i båda låg kolhalten vid 0,06 á 0,10 %. [Not 7]

De rostfria stålen voro skyddade av ett antal patent som beredde de svenska tillverkarna åtskilliga bekymmer. År 1925 uppdrogo dessa tillverkare, sålunda även Fagersta och Kloster, åt Jernkontorets överingenjör Wahlberg att låta utreda patentsituationen. Åtgärden föranleddes närmast av ersättningsanspråk från den förutnämnde uppfinnaren Brearley. I Sverige hade dennes patent en ganska inskränkt omfattning, då det endast gällde härdade föremål av rostfritt stål av viss sammansättning, men industriens exportintressen nödvändiggjorde en ingående undersökning av patentläget i ett stort antal länder, varvid hänsyn även togs till andra patent på rostfritt material. Härvid visade det sig föreligga högst skiftande inskränkningar i exportmöjligheterna till följd av olika patent, bl. a. tillhörande Krupp. I den delvis en smula vildvuxna floran lyckades emellertid samarbetande svenska tillverkare av rostfritt att få till stånd en viss utrensning i form av avslag på patentansökningar och ogiltigförklaring av patent. [Not 8]

Uppgörelse med Brearley träffades år 1928 av Avesta, som därefter erbjöd de övriga tillverkarna att förvärva underlicenser. Dessa funno emellertid villkoren vara sådana att de icke kunde reflektera, och i stället avstodo de tills vidare från tillverkning inom det av Brearleys patent skyddade området. Däremot fann Fagersta anledning att år 1927 sluta avtal med The Stainless Iron and Alloys Co. Ltd. i Manchester om utövningsrätt till en patentskyddad metod, Hamilton-Evans metod, att framställa rostfritt järn och stål. Den gällde framställning i elektrisk ugn av kromlegerat stål med eller utan nickel varvid man till det av ett slagglager täckta, smälta metallbadet satte en blandning av aluminium och krommalm. Det var detta år som koncernbildningen genomförts, och avtalet var sålunda tillämpligt på den till Långshyttan koncentrerade tillverkningen av rostfria göt och på det rostfria material som Fagerstakoncernen nu sålde med Klosterverkens kvalitetsbeteckningar RRJ, RRS etc. [Not 9]

Ett egendomligt och i mer än ett avseende intressant sidospår slog det under likvidationsförvaltning stående Forsbacka in på, då dess likvidatorer år 1926 beslöto sig för att söka framställa rostfritt stål direkt ur malm med tillhjälp av den Flodin-Gustafssonska metoden. A ena sidan låter det sig sägas, att detta innebar ett försök att utan allt för kostsamma investeringar lyfta upp Forsbacka ur dess dödläge med tillhjälp av en insats utanför de konventionella produkternas område med dess ganska tröstlösa konkurrens.

A andra sidan är det icke säkert att den som tager del av handlingarna i denna angelägenhet blir helt övertygad om att det uteslutande var objektiva skäl som föranledde att dessa försök upptogos och under en följd av år fortsattes med kostnader som i dåvarande läge kunde betecknas som ganska betungande. I varje fall är det uppenbart att i den mån framkomna resultat behandlades kritiskt – och anledning härtill förefaller icke att ha bort saknas – så gick denna kritik ut på att nedvärdera det för metoden ogynnsamma i vad som framkommit. [Not 10]

I den gamla drömmen om att kunna kringgå masugnsprocessen utgjorde Flodin-Gustafssons metod ett inslag. Den innebar som ovan nämnts tillverkning av stål i ljusbågsugn direkt ur briketter av malm, bränsle och kalksten, och hade utprovats i Hagfors vid tillverkning av vanligt basiskt kolstål. Meningen var nu att i Forsbacka söka tillverka mjukt rostfritt stål direkt ur malm, varvid även den erforderliga kromen skulle erhållas ur i ugnen tillsatt malm, krommalm, i stället för medelst tillsats av ferrokrom. I detta syfte slöto likvidatorerna ett optionsavtal med patenthavaren, vilken i enlighet med detta ställde ugn med tillhörande utrustning till förfogande. [Not 11]

Den lilla ugn som användes för försöken var avsedd för 300 kg chargevikt och försedd med tre grafitelektroder, maximieffekt 150 kW. Den beskickades med »Flodinbriketter», innehеllande järnmalmsslig, pulvriserad krommalm, träkolspulver och bränd kalk, vilka ingredienser blandats, fuktats och pressats i en tegelpress, varpå de erhållna briketterna torkats med förbränningsprodukterna av masugnsgas. En charge i försöksugnen tog tolv timmar, och därvid inmatades briketterna kontinuerligt till en timme före tappningen. Huvuddelen av kromen var då ännu kvar i slaggen i form av kromoxid men reducerades nu genom tillsats av kiseljärn, så att ett kromlegerat stål kunde tappas ur ugnen. Tyvärr gick emellertid icke mer än 40 % av Cr-halten in i stålet. Återstoden borde man vänta sig att finna i slaggen, men den kunde icke utan vidare redovisas. Det erhållna rostfria stålet höll 14 á 20 % Cr. Mot slutet av år 1928 modifierades metoden så till vida att man först påsatte briketter av enbart järnmalmsslig och kol, och sålunda erhöll ett stålbad med låg kolhalt täckt av kalkslagg, varpå man inmatade briketter av krommalm och kiseljärn, varvid kiseln reducerade kromen som legerades med järnbadet. Experter som åren 1927 och 1928 följt de utförda försöken, ansågo sig kunna tillstyrka att en Flodinugn på 1 500 kW anskaffades för framställning av rostfritt stål direkt ur malm, varvid denna tillstyrkan grundades både på den åsikt de bildat sig om den erhållna produktens kvalitet och på ekonomiska synpunkter. Man räknade därvid med att billigare kraft från Krångede längre fram skulle bliva tillgänglig för ugnens betydande energibehov. Vid denna tid införlivades emellertid Forsbacka med Fagerstakoncernen, och de fortsatta försöken med Flodinmetoden överflyttades till Klosterverken. [Not 12]

Redan före Forsbackas införlivande med koncernen hade emellertid Fagersta intresserat sig för förvärv av den Flodinska metoden, och år 1927 skrevs kontrakt härom avseende metodens användning för såväl vanligt stål som rostfritt material. Tanken var att en tillverkning skulle förläggas till Långshyttan, som emellertid vid denna tid ännu hade otillräckliga kraftresurser. Några försök kommo icke till stånd förrän efter förvärvet av Forsbacka, varvid där pågående experimentarbete överflyttades till en år 1929 anskaffad ljusbågsugn i Långshyttan, vilken var särskilt byggd för Flodinprocessen och kom till användning för framställning av vanligt stål ur briketter medelst denna metod. [Not 13]

Vid försöken att framställa rostfritt material i Långshyttans Flodinugn åsyftade man ett mjukt material med mindre än 0,10 % C och ca 13 % Cr. Det visade sig mycket svårt att erhålla den önskade låga kolhalten, och orsaken ansågs vara att den i krommalm-kisel-briketterna såsom bindemedel ingående kalken upptog koldioxid vid torkningen. Man avstod därför från att brikettera blandningen av krommalm och kiseljärn och öste i stället in den på ugnens botten, varpå man hällde smält »Flodin-metall» däröver.

Kolhalten blev därvid mycket riktigt betydligt lägre, men det redan förut dåliga kromutbytet blev ändå sämre, endast 26 %. Hur man än förfor, visade det sig att med Flodinmetoden framställt rostfritt material skulle komma att bli dyrare än Klosterverkens normala RRJ tillverkat i induktionsugn med användning av flytande bessemerstål och kolfattig ferrokrom.

Härtill kom att Flodinmaterialet på grund av sin höga kolhalt och allt för låga kromhalt icke på något sätt kunde jämföras med RRJ i kvalitativt hänseende. De höga kostnaderna berodde främst på det dåliga kromutbytet, i bästa fall uppgående till omkring hälften av insatt krom. Ungefär en sjättedel av kromen gick i slaggen, medan cirka en tredjedel icke på något sätt kunde redovisas. En möjlighet vore att denna förlorade krom upptagits av ugnsbottnen, men sannolikare förefölle det vara att den avgått i gasform.

Då sålunda de med mera omdöme genomförda och värdesatta försöken givit ett allt annat än uppmuntrande resultat, nedlades experimenten med att framställa rostfritt material med Flodinmetoden. Den för försöken använda ljusbågsugnen kom likväl till användning vid Klosterverkens rostfria produktion, ty det rostfria materialet framställdes i fortsättningen genom en sådan duplexprocess att smält stål från ljusbågsugnen färdigställdes i induktionsugnen under tillförsel av huvuddelen av legeringsmetallerna. En tid framåt utgjordes stålet från ljusbågsugnen av (vanligt) Flodinjärn, sålunda framställt direkt ur malmbriketter medelst Flodins metod, men längre fram gick man över till färskning av tackjärn på vanligt sätt. För vissa rostfria kvaliteter kunde det förekomma att göten framställdes direkt ur ljusbågsugnen, men då icke med Flodinmetoden. [Not 14]

KALLVALSNING, SMIDE OCH MANUFAKTUR

Referens: Fagerstabrukens Historia, Nittonhundratalet, ”F-programmets andra etapp”, Kapitlet om Kallvalsning, smide och manufaktur, sidorna 721 – 723 samt noter från sida 802.

Den ständigt stigande efterfrågan på rostfri plåt har icke alltid åtföljts av däremot svarande ökning av Fagerstas leveransförmåga. Bristande tillgång på legeringsmetaller, speciellt nickel, har här spelat in, men även produktionsapparatens kvantitativa otillräcklighet. Ett större kallvalsverk för plåtverket i Fagersta diskuterades redan då F-programmets första etapp planerades. Det befanns emellertid att utrymmet i plåtvalsverkets byggnad var otillräckligt, och man beslöt att vänta med den ifrågasatta anskaffningen. Ett skäl att dröja var även svårigheten att erhålla ökade leveranser av nickel. I etapp II förutsågs nu en nybyggnad för kallvalsverket, vilken skulle placeras parallellt med rörverket, och man räknade med att nära nog fördubbla produktionen av rostfri plåt.

Emellertid skulle en betydande del av det rostfria material som nu kommer kunderna till handa i form av kallvalsad plåt med fördel kunna levereras såsom band, härrörande från steckelverket i Fagersta, om blott möjlighet funnes att kallvalsa rostfria band i breddområdet 350 till 600 mm.

Enligt etapp II skulle utrustning härför anskaffas till Klosterverken, och styrelsen tog redan år 1954 definitiv ståndpunkt till förmån för dessa planer, vilkas genomförande enligt preliminära beräkningar skulle draga kostnader på omkring 5 millioner kronor. [Not. 1]

De för Klosterverkens kallvalsverk förutsedda nyanskaffningarna bestå av dels ett Sendzimirvalsverk (se nästa stycke) och dels ett glättningsvalsverk för att giva ytan dess finish. Med hjälp av dessa verk blir man i stånd att kallvalsa rostfria band i bredder ända upp till 775 mm och därvid åstadkomma sådant ytutförande som brukar känneteckna amerikansk rostfri plåt och rostfria band. Den ökade bredden kräver nya anordningar för bandens glödgning, betning och polering. För själva valsverken behövas inga nya byggnader, men däremot för de angivna hjälpanordningarna.

Sendzimirvalsverket, som utgör en amerikansk konstruktion, hör till den typ av valsverk där arbetsvalsarnas diameter är ringa och arbetstrycket överföres medelst en hel sats av mellanvalsar till stödvalsar som äro lagrade i valsstolens stativ. Karakteristiskt för Sendzimirverket är att ett par av mellanvalsarna äro koniskt avfasade vid ena änden och det andra parets mellanvalsar äro på samma sätt avfasade vid den andra änden. Dessa mellanvalsar kunna förflyttas i axiell led med tillhjälp av anordningar som upptaga axialtrycket, så att valsarna hållas inställda i det avsedda axiella läget. Syftet med dessa avfasningar är att förebygga den övervalsning som brukar uppträda vid avsevärd reduktionsgrad och stora påkänningar och som ger sig till känna genom att kanterna bliva vågiga. Denna övervalsning förorsakas av böjningar i valsstolens stativ, vilka medföra att arbetsvalsarna böjas mera på mitten än nära det valsade bandets kanter. Tack vare avfasningarna kompenseras böjningarna, och den överdrivna töjningen av bandkanterna uteblir. Mellanvalsarnas inställbarhet i axiell led gör det möjligt att avpassa avståndet mellan avfasningarna på den ena sidan och avfasningarna på den andra sidan efter det valsade bandets bredd. [Not. 2]

I Dannemoraverkens grovsmedja behövdes en ny smidespress, då den gamla ånghydrauliska pressen på 1 000 ton, ursprungligen anskaffad till Fagerstaverken år 1914, numera vore att anse som utsliten. Enligt programmet för etapp II skall en modern större smidespress anskaffas och vidare ytterligare en smidesmanipulator förutom den befintliga.

För samtliga manufakturavdelningar i Fagersta planeras en modernisering av maskinparken, speciellt med sikte på en ökad tillverkning av kvalitetsmaterial. För nästan alla avdelningarna förutses en stark ökning av produktionen, för den rostfria plåtmanufakturen (plåtslageriverkstaden) ej mindre än 150 % ökning. Manufakturtillverkningen i sin helhet skall öka 75 % kvantitativt sett, och detta med tyngdpunkten på kvalitetsproduktionen. Rörverket utrustas med ytterligare en sträcka för tillverkning av kvalitetsrör, och rördragningen kompletteras med betnings- och glödgningsanordningar för att bli helt oberoende av stångdrageriets resurser. Tillverkningen av svetselektroder för vanligt stål har icke lämnat ekonomiskt tillfredsställande resultat och skall nedläggas, medan produktionen av svetselektroder för rostfritt stål tack vare de på så sätt friställda resurserna kan mångfaldigas.

Hårdmetallverkstadens produkter skola i allt högre utsträckning utgöras av färdiga verktyg, då kundkretsen visar större intresse för dessa än för lösa hårdmetallplattor. Bergborrtillverkningen skall utvidgas.

Dannemoraverkens mekaniska verkstad må här nämnas, då den icke endast utgör en hjälpavdelning utan främst en produktionsavdelning för bearbetning av bland annat smide och gjutgods. En ny byggnad för mekaniska verkstaden skall uppföras på området mellan gjuteriet och valsverken, och utrustningen skall utökas och moderniseras med hänsyn till verkstadens uppgifter i produktionen. Byggnaden planeras på sådant sätt att man i en framtid skall kunna ansluta knivfabriken till den.

Noter till ROSTFRITT STÅL från sidorna 734-735.

Förkortningar

Fa Fagersta

FaBA Fagersta Bruksarkiv

Fb Forsbacka

FbBA Forsbacka Bruksarkiv

JKA Jernkontorets Annaler

KlBA Klosters Bruksarkiv

StProt Styrelseprotokoll

Not 4: Översikt över typer av rostfritt stål lämnas av N. Åhrmann, Blad för Bergshandteringens Vänner 23: 23-65 (1937); G. Lindh, H. Nathorst, JKA 136: 413-428 (1952). Betr. begreppen ferrit, martensit och austenit se s. 139.

Not 5: »Forskningsprov» I-VII, 1919-1926 (vid Långshyttans laboratorium förda journaler), KlBA; »RK 1945» (utkast till rostfri katalog över Fagersta), FaBA; muntliga upplysningar av dr Bengt

Kjerrman, Göteborg (laboratoriechef vid Klosterverken 1919-1926) och av ing. H. Strömberg, Österbybruk. – I Fagersta förvaras en rostfri raderkniv, tillverkad vid Klosterverken 27/9 1921.

Not 6: Induktionsugnen i Långshyttan beslöts år 1917, då avtal ingicks med uppfinnaren Frick. Den var under uppförande år 1918 men kom först år 1920 i tillfredsställande skick; Kl StProt 25/9 1917, 19/4 1918, 20/5 1920, StBer 1918, 1919; KlBA.

Not 7: »Kloster stål», katalog daterad Långshyttan i mars 1925.

Not 8: H. Brearleys svenska patent »Vid beröring med syror icke svartnande föremål» innehades av The Firth Brearley Stainless Steel Syndicate, Ltd. i Sheffield och hade numret 48 882 av den 31 juli 1918 med prioritet från den 29 mars 1915. En mycket omfattande »Utredning rörande patenträttsliga förhållanden i olika länder för rostfritt och eldhärdigt material» framlades den 19/9 1928 av Axel Wahlberg och grundade sig på av direktör A. Hasselroth i AB Stockholms Patentbyrå införskaffade uppgifter och utförda sammanställningar. Även i fortsättningen ägnade Jernkontoret stort intresse åt patentläget för rostfritt stål i olika länder, och ett omfågsrikt skriftmaterial dels därifrån, dels på annat sätt anskaffat av Fagersta, föreligger i FaBA.

Not 9: Fa StProt 15/11 1927, 2/12 1927, 15/12 1927, 8/2 1928, FaBA. Uppgörelsen med Stainless Iron and Alloys gällde W. B. Hamiltons och T. A. Evans i Manchester svenska patent 56 851 av 16/11 1921 och deras patentansökan 234/23 av 24/1 1923, vilken sedermera ledde till patentet 69 477. (På samma område fingo Hamilton och Evans även patentet 64 938 av 9/11 1923.)

Not 10, 11: Med anledning av ett beslut som fattades 5/2 1926 av likvidatorerna i Margretehills Jernverks AB ingicks 8/2 1926 ett optionsavtal med patenthavaren, direktör Gust. Cornelius i Stockholm, FaBA. (Cornelius var svåger till Forsbackas disponent.) Avtalet avsåg följande patentansökningar:

1 194/23 av 20/4 1923, innehavare H. G. E. Cornelius (uppfinnare H. C. Flodin):

2 145/23, tillägg till föreg. med samme innehavare och uppf.; 78/24 av 12/1 1924, inneh. d:o (uppfinnare H. G. Flodin, E. G. T. Gustafsson); 2 771/24 utgörande uppenbar felskrivning i avtalet;

3 507/24 av 19/11 1924, inneh. som förut (uppf. Flodin, Gustafsson);

3 606/24 av 27/11 1924, d:o (d:o).

Ansökningarna ledde under åren 1927-1933 till följande patent: 64 288, 67 371, 67 761, (det felskrivna 62 457), 78 447, 66 671. Redan åren 1934-1935 lät patenthavaren dem alla förfalla. Andra patent avseende Flodinmetoden innehavda av H. G. E. Cornelius 70 906 och 74 987, av N. Flodin och G. Cornelius 70 553, av H. G. Flodin och E. G. T. Gustafsson 67 175, av Flodinjern AB 67 462, 69 282, 74 088, 74 987. Flodinmetoden för vanligt stål och därmed i Hagfors erhållna resultat A. Herlenius, JKA 111: TD 35-51 (1927). Flodinmetoden i för Forsbacka avsedd utformning kunde tänkas komma i konflikt med Hamilton och Evans patent (se not 9). Häröver avgav professor Arvid Johansson på Forsbackas anmodan ett »Yttrande angående Svenska patentets Nr 64288 och patentansökans Nr 234/1923 giltighetsområden», FbBA.

Not 12: Av Forsbacka anlitade experter, Jernkontorets överingenjör Axel Wahlberg och professor Arvid Johansson, avgåvo utförliga yttranden, Wahlberg t. Sjögren 21/9 1927, Wahlberg t. Forsbacka 12/12 1927, Arvid Johansson t. Forsbacka 8/9 1928, FbBA.

Not 13: Fa StProt 15/11 1927, 15/12 1927, 8/2 1928, FaBA. Det ansågs erforderligt att för denna tillverkning ha licens även på Hamilton-Evans patent, vilket hade ordnats vid samma tid, se not 9.

Not 14: Fa StProt 17-18/1 1930, FaBA; för den kritiska PM som är fogad till protokollet svarar M. TigerschiöId. Fa StProt 24/9 1931, FaBA.

Noter till KALLVALSNING, SMIDE OCH MANUFAKTUR från sidan 802.

Not 1: Fa StProt 2/12 1955, FaBA.

Not 2: Sv. P- 144862 av 4/6 1948 med T. Sendzimir som innehavare och uppfinnare, »Anordning av valsning för valsning av band».

- Till slut reklam från 1976 om hur många Eiffeltorn man kunde byggt av Fagerstastål.