Dags för det andra 100-årsjubiléet för rostfri ståltillverkning i Sverige. Sandvik(ens Jernverk) firar 100 år av rostfri ståltillverkning den 1:a april 2021. Vad RFIS känner till uppmärksammas detta högtidliga tillfälle inte så mycket av Sandvik, förutom en ”notis” på en sida (Klicka här.), men vi som är rostfria entusiaster gör det! GRATTIS! Sandvikens Jernverk var tvåa på den rostfria bollen.

Vi presenterar den tidiga utvecklingen i Sandviken med följande utdrag från en tidigare jubileumsskrift från 1937 som behandlar just Elektroståltillverkning vid Sandvikens Jernverk.

Elektroståltillverkningen (Ur ”Ett Svenskt Jernverk – Sandviken 1862-1937”, sidorna 137-142)

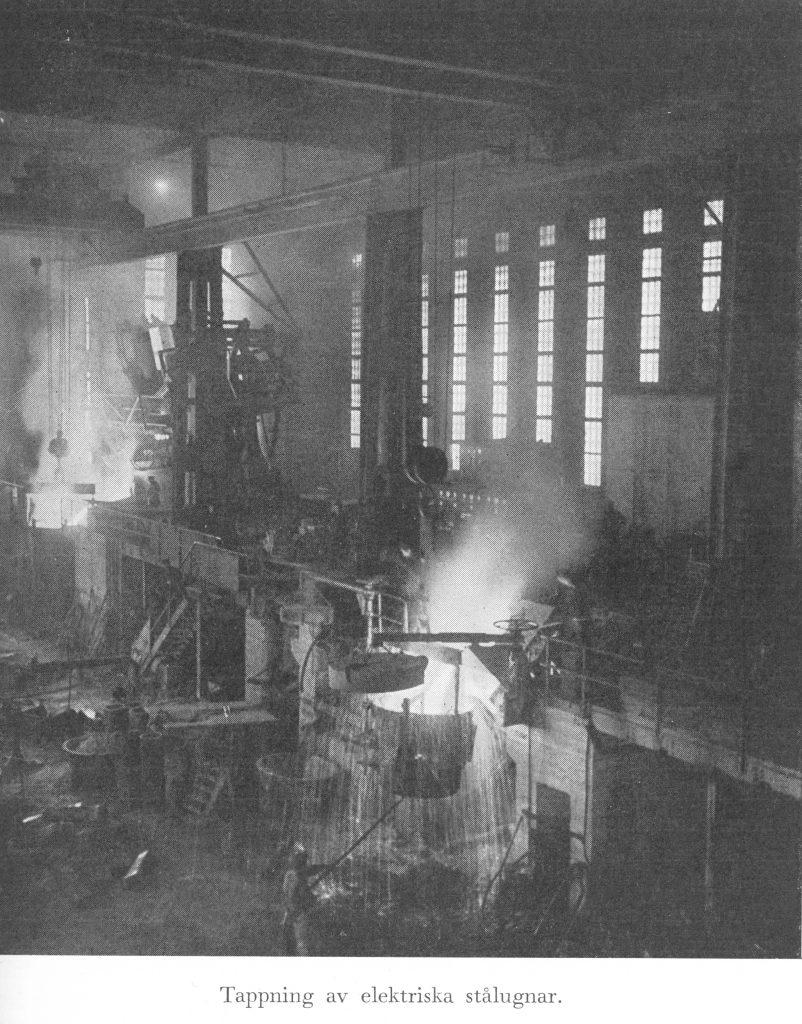

Före år 1920 hade icke tillverkats elektrostål vid Sandviken. När

detta år en elektrostålugn anskaffades, föll valet på en induktionsugn

av Fricks konstruktion, en modifikation av den av ingenjör Kjellin

på sin tid i Gysinge konstruerade första elektriska induktionsugnen

för smältning av stål. En då bland svenska metallurger företrädd

uppfattning, att den i tekniskt avseende mera fulländade ljusbågsugnen ej vore lämplig för tillverkning av högvärdigt stål, närmast på grund av den starka överhettningen stålet ansågs bli utsatt, för i ljusbågen, torde hava vägt ganska tungt i vågskålen till förmån för en induktionsugn.

Ugnen, som var byggd för 4 tons smältkapacitet, hade tidigare varit

i drift vid Guldsmedshyttan och uppställdes nu i A 36, ungefär på den

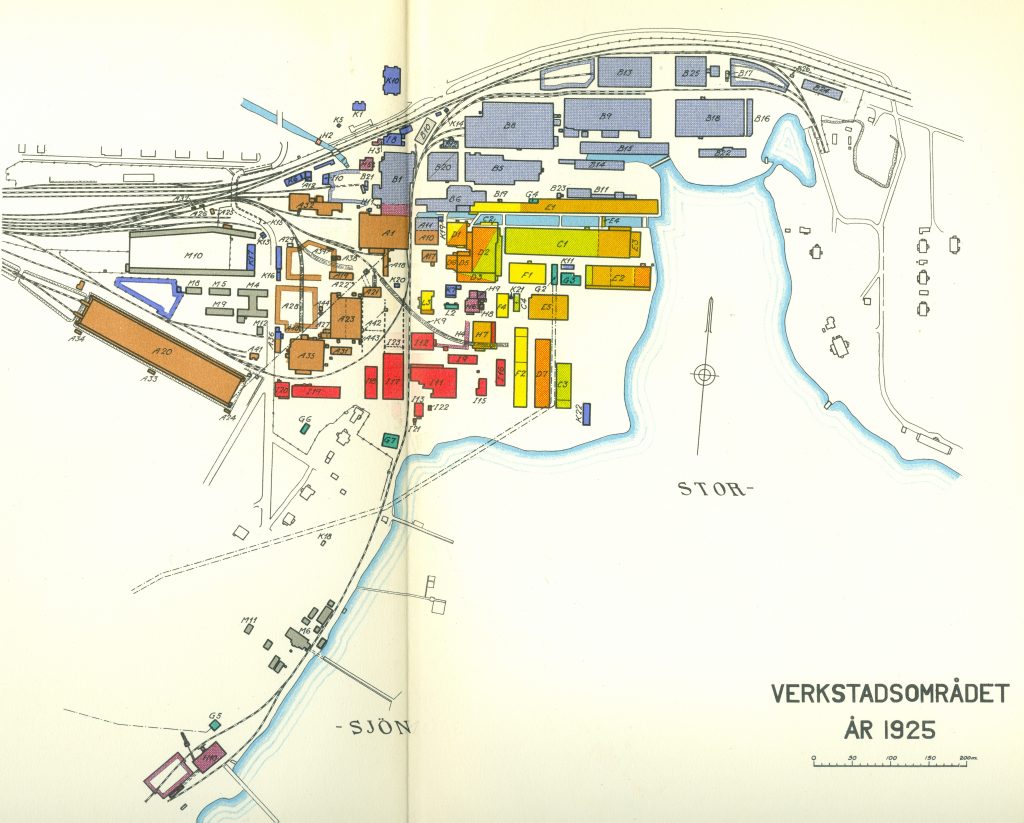

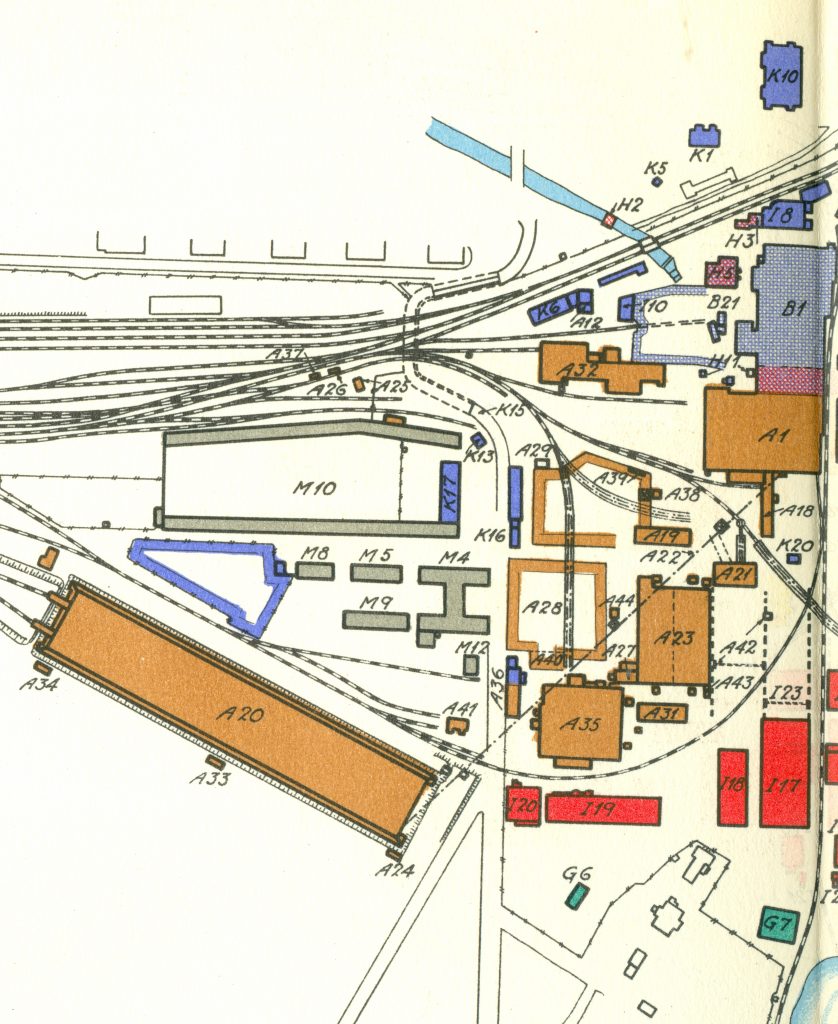

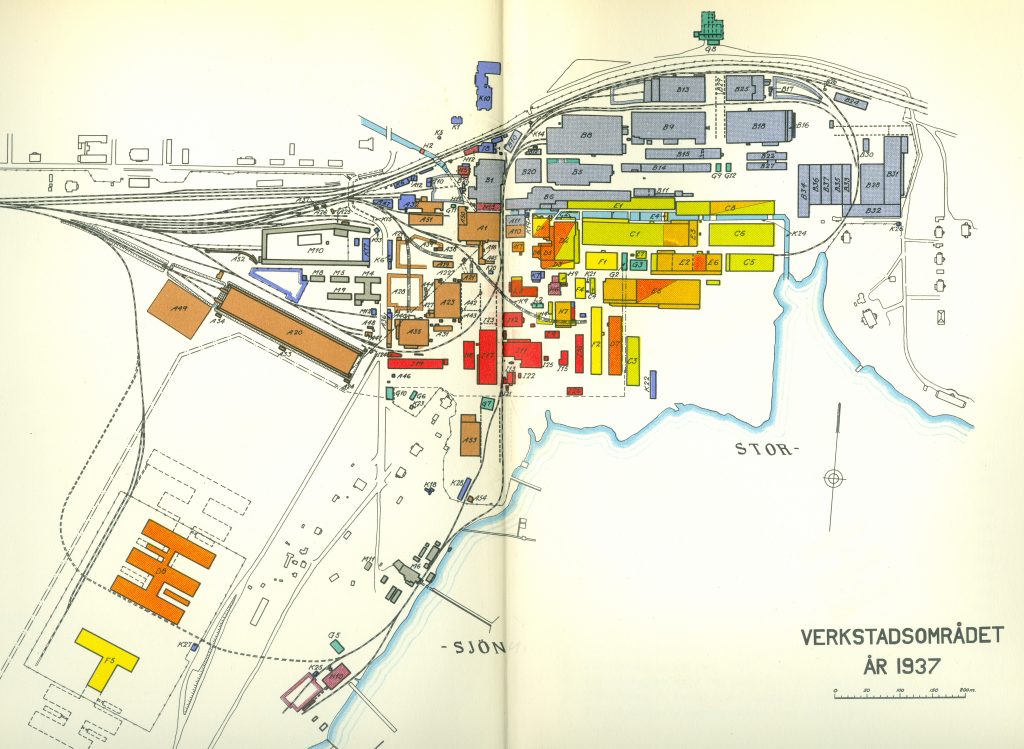

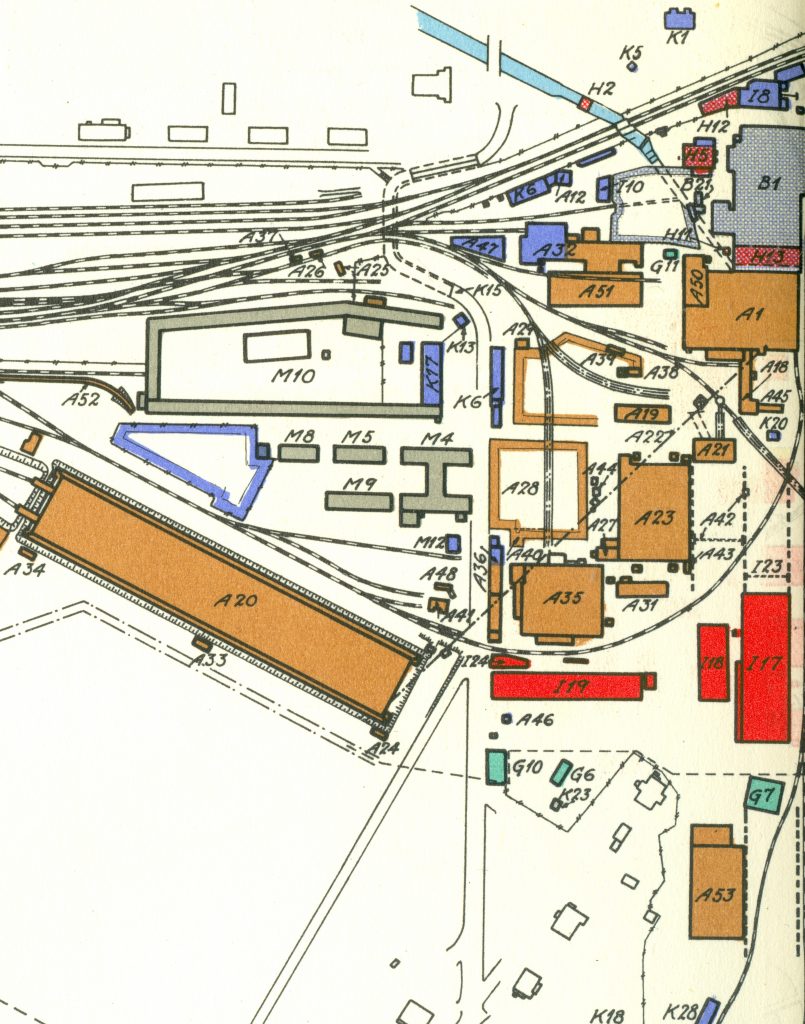

plats, där martinugn nr 6 tidigare stått. Den igångsattes den 10 december 1920. [[Karta visande var byggnad A 36 var belägen finns längst ner på denna sida.]]

Frickugnen bestod av ett ringformigt ugnsrum av cirka 2 m diameter, i sektion av en öppen ränna av 660 mms höjd och 326 mms medelbredd samt i centrum av ugnen av en transformator, som matades från en 376 kW-generator med en-fas växelström av 9.7 perioder. Ugnsrummet infodrades lämpligast med österrikisk sintermagnesit.

Starten tillgick så, att ugnsvalvet lyftes av, och en efter ugnsrummets form gjuten stålring av c:a 1 600 kg vikt inlades, varefter valvet lades på, och strömmen slogs till. Genom i den inlagda ringen inducerade virvelströmmar uppvärmdes densamma så småningom till smältning, varefter tillsattes skrot och eventuellt legeringsmetaller. En sådan start av ugnen tog en tid av c.a 90 timmar.

På grund av ugnens konstruktion måste en efterföljande stålcharge

alltid igångsättas med en viss mängd flytande stål i ugnsrummet;

detta arbetsförfarande förutsätter antingen att en försmältningsugn

tages i anspråk, eller att varje färdig charge endast delvis (intill

70 %) uttappas ur ugnen, varvid återstoden kvarlämnas såsom kortslutningskrets för den närmast efterföljande chargen.

Båda metoderna hava kommit till användning, den förra såsom duplexförfarande i samdrift dels med bessemerverket, dels med martinverket och dels med den senare tillkomna ljusbågsugnen nr 2; det andra förfarandet gav avsevärt lägre produktion, vartill kom, att vid smältning av legerat stål svårigheter uppstodo, när övergång måste göras från en stålkvalitet till en annan.

Tillverkningsprogrammet för Frickugnen upptog till en början

huvudsakligen verktygsstål, hårdare stål för tråd och urfjädrar samt

Cr-Ni-stål av sätshärdningstyp, vilken senare kvalitet hade berett

vissa svårigheter vid tillverkning i martinugn. Ugnen var icke från

början avsedd för tillverkning av rostfritt stål. Den första »rostfria»

chargen, kvalité 7C27, tillverkades dock så tidigt som den 1 april

1921. De senare åren smältes huvudsakligen Cr-Ni-sätshärdningsstål samt rostfria stål av alla typer, allt med flytande bessemerstål

såsom utgångsmaterial. För en sådan tillverkning var ugnen väl

ägnad. Den kunde hålla samma smälttider som blåsningarna i bessemerverket och en jämn, god kvalitet erhölls. Mindre lämplig visade sig Frickugnen för insmältning av större mängder rostfritt skrot, enär det rännformade ugnsrummets stora utsträckning mycket bidrog till en icke önskvärd kväveupptagning hos det kromrika insatsmaterialet under denna nedsmältning.

Under de femton åren, ugnen varit i drift, har dess fulla kapacitet

intet år helt utnyttjats, totalt har däri tillverkats 11 486 ton stålgöt,

eller i medeltal 766 ton göt per år.

I samband med igångsättningen av högfrekvensugnarna i 1933 års

elektrostålverk nedlades driften av induktionsugnen definitivt år 1934, varefter den nedrevs år 1935. Ugnen hade låg elektrisk verkningsgrad, 60 %, men kunde drivas med mycket jämn belastning. Dess mest framträdande nackdelar voro: oförmåga att smälta helt kall insats, dess otillgängliga ugnsrum samt kostsamma och tidsödande reparationer.

I februari 1929 togs det andra steget i elektrostålverkets utveckling

i och med att den ovan omnämnda 6-tonsljusbågsugnen, elektrostålugn nr 2 sattes i drift. Den uppställdes på den plats, som tidigare upptagits av martinugn nr 5 i A 35. [[Karta visande var byggnad A 35 var belägen finns längst ner på denna sida.]]

Ugnen är en DEMAG-konstruktion av s. k. Fiat-typ, d. v. s. för ugnens trenne grafit-elektroder äro sådana genomförningar anordnade genom ugnsvalvet, att elektroderna bekvämt kunna hopskarvas och samtidigt god tätning erhållas för att skydda dem mot anfrätning av utströmmande heta ugnsgaser. Den elektriska utrustningen består av en 2000 kVA-transformator, som kan omkopplas till att lämna olika för smältningen lämpliga spänningar. Ugnens infodring är basisk med tjärdolomit i botten och vägg; den har avlyftbart valv av silika-tegel.

Denna ljusbågsugn var ursprungligen framför allt avsedd för tillverkning av stål för enklare rörkvaliteter men även för rostfritt stål.

För valet av elektrisk ugn av denna typ torde även den omständigheten varit avgörande, att en utrustning behövdes för tillverkning av elektrostål, enär dylikt stål besitter hållfasthets- och härdningsegenskaper i viss mån avvikande från martinstålens samt kan tillverkas med mycket låga fosfor- och svavelhalter.

Någon nämnvärd produktion av rostfritt stål har dock hittills icke upptagits i nämnda ugn; orsaken härtill har varit, dels att fordringarna på lägsta möjliga kolhalt i dessa stål alltmer skärpts, fordringar, som ugnstypen endast med svårighet kan uppfylla, på grund av elektrodernas kolavgivning, dels att lämpligare ugnstyp för sådan tillverkning snart tillkom, el. stålugn nr 3. Det första året smältes huvudsakligen mjukt material för rörämnen, men försök med legerade och olegerade verktygsstål samt sågstål och Cr-Ni-konstruktionsstål gjordes även för att få utrönt om den nya ståltypen passade för järnverkets tillverkningar.

Ugnen har, under de år den varit i drift, varit belastad intill sin fulla kapacitet och har sammanlagt tillverkats 47 000 ton eller i runt

tal 6000 ton per år.

Elektrostålugnen nr 3 igångsattes den 22 mars 1930. Anläggningen inmonterades i lokal, som erhållits genom tillbyggnad till Frickugnens maskinhus (A 36). [[Karta visande var byggnad A 36 var belägen finns längst ner på denna sida.]] Ugnen är en s. k. högfrekvensugn även kallad virvelströmsugn. Helt schematiskt uttryckt är denna ugnstyp en öppen degel omgiven av en solenoid-formad strömledare.

Strömspolen är utförd av kopparrör, som vattenkyles och därför utan svårighet kan motstå den höga temperaturen i degelväggen.

Den elektriska strömmen erhålles från en motordriven 380 kVA

generator som genererar 1 000 perioders enfasström. Denna anläggning lämnar en synnerligen låg elektrisk verkningsgrad, som emellertid upphjälpes genom inkoppling av ett i olika sektioner uppdelat kondensatorbatteri. Deglarna utföras för såväl sur som basisk smältning och normalt tillredas de av bränd, krossad kvarts eller högvärdig magnesit.

När denna anläggning sattes i gång här i Sandviken, fanns varken

konstruktivt eller metallurgiskt en allmänt accepterad ugnstyp, enligt

nämnda princip. Sådana anläggningar för smältning av metallegeringar funnos visserligen redan då både i Sverige och i utlandet, men en samlad erfarenhet angående principens lämplighet för stålsmältning saknades. Den första degeln, som togs i drift här i Sandviken, hade 500 kilos smältkapacitet. Det är betecknande för ugnstypens snabba utveckling, att Sandviksugnen då var den största i drift i Europa, och det var den första ugn av denna typ, som kom i drift i Sverige för ståltillverkning.

Nu, sju år senare, äro ugnar med tio ggr större smältkapacitet intet ovanligt. Ugnstypen äger degelstålsugnens alla fördelar utan att hava dess nackdelar, och det var därför av stort intresse för järnverket att gå in för denna ugnstyp och därmed vidare utveckla redan vunna erfarenheter beträffande elektrostål.

Därjämte kom den omständigheten, att en anläggning behövdes, som

i större utsträckning, än som hittills varit möjligt, kunde utnyttja avfallet från vidarebearbetningen av rostfritt stål.

Under åren 1930-31 tillkomma vid samma anläggning ytterligare två utbytbara ugnar, en för 1 000 kilos och en för 1 600 kilos smältkapacitet. Någon nämnvärd produktionsstegring uppnåddes ej med de större deglarna, men väl ett bättre utnyttjande av den tillförda effekten samt lägre provningskostnader per ton stål räknat. I denna första högfrekvensugn har försöksvis tillverkats ett stort antal ståltyper, men den huvudsakliga produktionen har utgjorts av rostfria och eldhärdiga stål, snabbstål och andra högt legerade stål.

Tillverkningskapaciteten hos ovannämnda anläggning är c.a 2 000

ton göt per år, vilket tillverkats åren 1932-34. Sedan nya högfrekvensugnarna tillkommit, har denna första anläggning hållits i

gång huvudsakligen för tillverkning av snabbstål och stålgjutgods. Sammanlagt har där tillverkats 9529 ton stål t. o. m. år 1936.

Under våren 1932 påbörjades utredning angående lämpligaste sättet för utvidgning av järnverkets götproduktion för att svara mot föreliggande behov. Det blev då klart, att bästa vägen var att öka produktionen av elektrostålgöt. En utvidgning i anslutning till förutvarande elektrostål ugns anläggningar lät sig av utrymmesskäl icke göra. Det blev då beslutat att uppföra en nybyggnad (A 53) söder om verkstäderna, varvid goda möjligheter bereddes för fortsatt utvidgning. [[Karta visande var byggnad A 53 var belägen finns längst ner på denna sida.]] Arbetet på denna byggnad sattes i gång på våren 1933, och den kunde tagas i bruk i början av 1934. Ugnarna utgöras även 14 tons ljusbågsugn och tre stycken högfrekvensugnar för resp. 0.5, 1.6 och 4.2 tons charge. Utanför östra långväggen ligger skrotupplag med travers och en större skrotsax. Under ugnsgolvet i västra skeppet är den elektriska utrustningen uppställd, bestående av periodomformare, likströmsomformare, kondensatorbatterier, skensystem etc.

Elektrostålugn nr 4, 14 tons ljusbågsugnen, togs i drift i februari

1934. Den har tre elektroder och basisk infodring i likhet med ugn

nr 2 och är i sitt slag den första, som uppställts i Sverige. Mekaniseringen har nämligen drivits mycket långt. Förutom anordning för stjälpning av hela ugnsaggregatet vid tappning finnes möjlighet att frilägga hela ugnsrummet för chargering, därigenom att ugnsvalvet som är upphängt i en med ugnssystemet sammanhängande travers kan lyftas upp och föras undan. Den nya chargen, inlagd i en korg, bestående även cylindrisk del och en botten av plåtlameller, sammanbundna med varandra i centrum genom ett rep, lyftes upp med en travers och placeras i ugnsrummet, där repet brännes av. Korgen, vars botten sålunda öppnat sig lyftes upp lämnande chargen kvar i ugnen. Denna chargering, som går på en tid av 2 minuter skulle vid chargering för hand kräva 1 1/2-2 timmar.

Den elektriska utrustningen utgöres även 3 500 kVA trefastransformator, som kan omkopplas med 6 olika steg till för smältningen lämplig spänning. Elektroderna äro av Söderbergs konstruktion för kontinuerlig skarvning.

Det är huvudsakligen mjukt och medelhårt rörmaterial av kolstål såväl. som legerat stål, som tillverkas i denna ugn. Normal årsproduktion är c.a 15 000 ton.

De tre högfrekvensugnarna, n:ris 5, 6 och 7 av 0.5, 1.6 och 4.2 tons kapacitet, äro i stort sett av samma konstruktion som ugnen nr 3.

De äro alltså att betrakta som degelstålsugnar. De äro mycket solitt

konstruerade, järnmantlade och hava var och en sin under golvet

förlagda tippningsanordning.

För smältningen tillföres 990 perioders enfasström, till ugnen nr 6

därjämte 33 perioders trefasström. Vid denna ugn lägges driften så,

att först sker nedsmältning med 990 perioders enfasström därefter inkopplas vid lämplig tidpunkt 33 perioders trefasström. varigenom det blir en kraftig omröring av badet, vilken är till fördel vid färskning. Tyvärr har det emellertid hittills visat sig svårt att åstadkomma en degel av erforderlig hållbarhet.

Ugnarnas produktionsprogram upptager höglegerade rostfria och eldhärdiga stål, legerade konstruktionsstål, verktygsstål etc. De arbeta med såväl kall som flytande insats, i senare fallet i duplex med bessemerverket. Produktionskapaciteten för den största ugnen är vid kall insats c:a 6 000 ton per år och vid flytande insats c:a 10 000 ton. Högfrekvensugnarnas arbetssätt medgiver en i andra stålugnar ouppnådd analysnoggrannhet.

/Slut